Как защитить пластиковую ёмкость летнего душа от разрушения, от солнечного ультрафиолета?

Ну это дело не сложное. Из школьной программы по физике известно, что даже обыкновенное стекло не пропускает ультрафиолетовые лучи. Можно на пластиковую емкость наклеить сотовый поликарбонат.

Как показано на рисунке сотовый поликарбонат не пропускает ультрафиолетовые лучи. Можно подыскать в магазинах краску для пластиков и она тоже может помочь. А можно покрыть пластиковую емкость жидким стеклом. Вот так выглядят упаковки в жидким стеклом.

Это как говорится самый бюджетный вариант. Но есть еще более бюджетный совет Можно прикрывать пластиковую емкость и полиэтиленом и всем , что у вас есть под руками, главное, чтобы солнечный свет не попадал на вашу емкость.

Естественно, что накрывать или укутывать от солнечных лучей ёмкость для душа не имеет смысла, так как она должна хорошо освещаться и прогреваться теми самыми лучами. Это нужно для нагрева воды, ведь для того и летний душ, чтоб водичка в баке нагревалась от солнечных лучей, ведь если устанавливать туда нагревательный элемент это уже будут дополнительные затраты.

Поэтому исходя из советов знакомых и личного опыта просто приобрёл краску для пластика марки ПолиПласт, кстати она самая дешёвая и быстросохнущая.

Приобрёл синего цвета, так как бак у меня изначально был синий.

Обтёр бак спиртом, который купил в аптеке — хватило одного бутылька 100 мл.

Затем очень тонким слоем с пульверизатора обдул бак краской, через пол часа ещё раз тонким слоем продул бак.

Краска быстро высохла, немного затемнив бак внутри, а снаружи практически её не видно.

Вот таким образом создал дополнительную защиту от ультрафиолета бака для душа, хоты в магазине утверждали, что он долговечен и не подвержен воздействию солнца.

Но знаете потраченные 60 рублей на спирт и 150 на краску, меня не сильно тяготят, но я так буду чувствовать себя спокойно.

Так как бак стоит 5000 рублей, и я хочу чтоб он простоял хотя бы лет 10-12.

У знакомых покрашенные баки стоят уже по 6-7 лет под солнцем и зимой и летом круглогодично, с душа их не снимают на зиму и всё хорошо, поэтому и я сделал тоже самое, купив краску и покрасив бак.

Кстати краски ПолиПласт есть самых разных цветов и оттенков, вообщем на любителя.

Не сочтите за рекламу, возможно вы найдёте что то дешевле и качественнее чем эта краска, но покупать дорогую автомобильную краску для пластика я не стал, так как разница более чем существенна, да и подготовка для автомобильной краске более требовательна, нежели просто протереть спиртом поверхность.

Источник

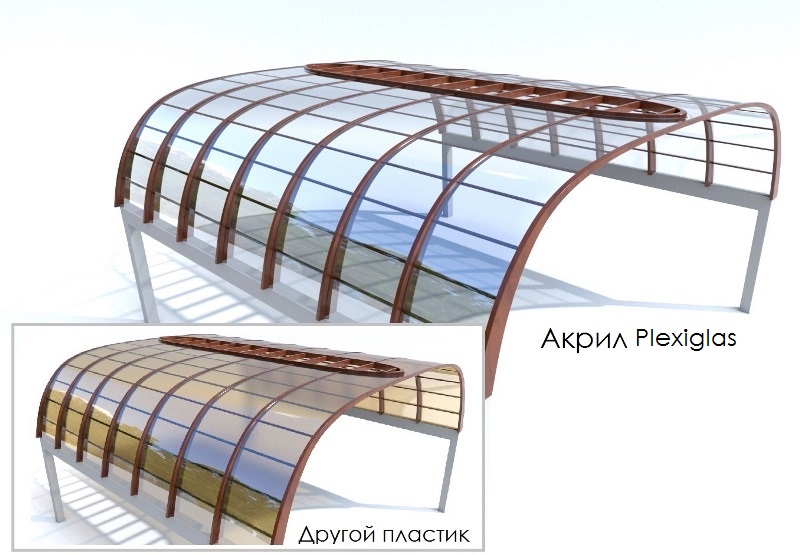

Продукция из Акрила

Из акрилового стекла создаются красивейшие архитектурные сооружения – прозрачная кровля, фасады, дорожные ограждения, навесы, козырьки, беседки. Все эти конструкции эксплуатируются на открытом воздухе под постоянным воздействием солнечного излучения. Возникает резонный вопрос: смогут ли акриловые сооружения выдержать «натиск» лучей палящего солнца, сохранив при этом отличные эксплуатационные характеристики, блеск, прозрачность? Спешим вас порадовать: поводов для беспокойства нет. Акриловые конструкции могут безопасно эксплуатироваться на улице под постоянным воздействием ультрафиолетового излучения даже в жарких странах.

Сравнение акрила с другими пластиками по устойчивости к УФ-излучению

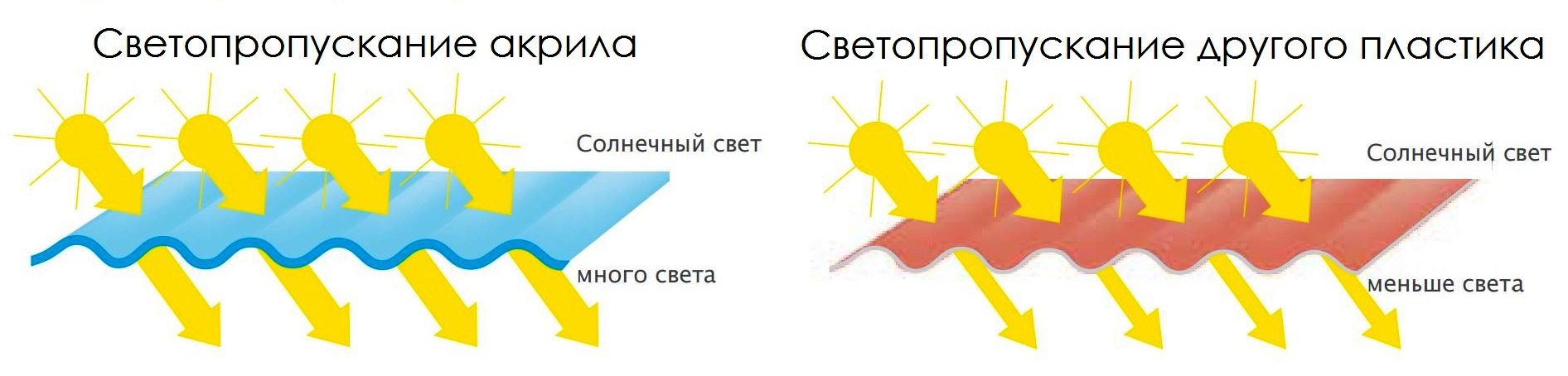

Попробуем сравнить акрил с другими пластиками. Сегодня для изготовления фасадного, кровельного остекления и оградительных конструкций используется большое количество различных прозрачных пластиков. На первый взгляд, они ничем не отличаются от акрила. Но синтетические материалы, похожие на акрил по своим визуальным характеристикам, теряют свою внешнюю привлекательность уже через несколько лет эксплуатации под прямыми солнечными лучами. Никакие дополнительные покрытия и пленки не способны защитить некачественный пластик от ультрафиолета на долгий срок. Материал остается чувствительным к УФ-лучам, а о надежности всевозможных поверхностных покрытий говорить, увы, не приходится. Защита в виде пленок и лаков со временем трескается, отслаивается. Не удивительно, что гарантия от пожелтения таких материалов не превышает нескольких лет. Акриловое стекло марки Plexiglas проявляет себя совершенно иначе. Материал обладает естественными защитными свойствами, поэтому не теряет своих отличных характеристик на протяжении, как минимум, трех десятков лет.

Как работает технология защиты акрила от солнечных лучей?

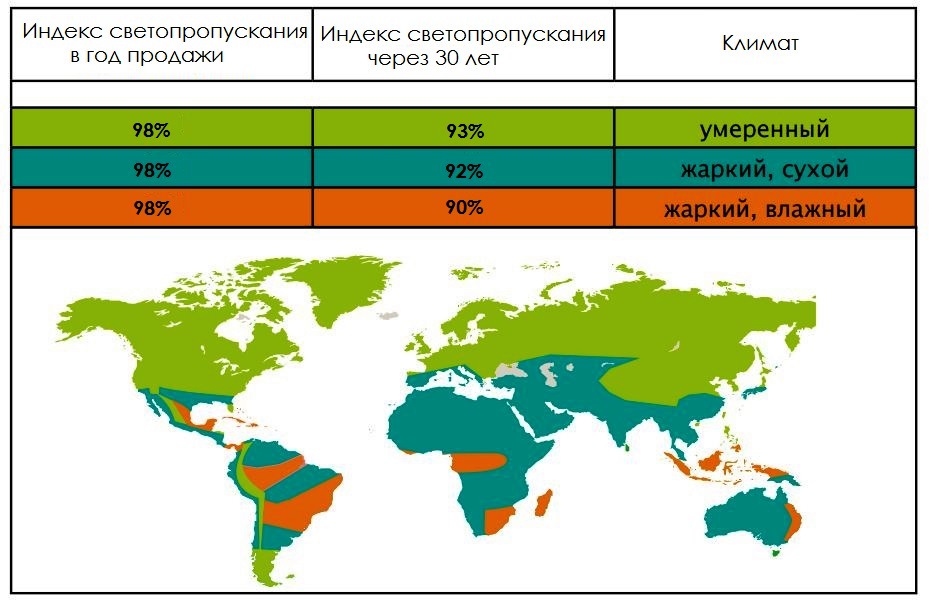

На схеме показаны изменения индекса светопропускания акрила в течение гарантийного срока эксплуатации в различных климатических зонах. Мы видим, что светопропускание материала незначительно снижается, но это минимальные, незаметные невооруженным глазом изменения. Снижение индекса светопропускания на несколько процентов можно определить лишь с помощью специального оборудования. Визуально акрил остается первозданно прозрачным и блестящим.

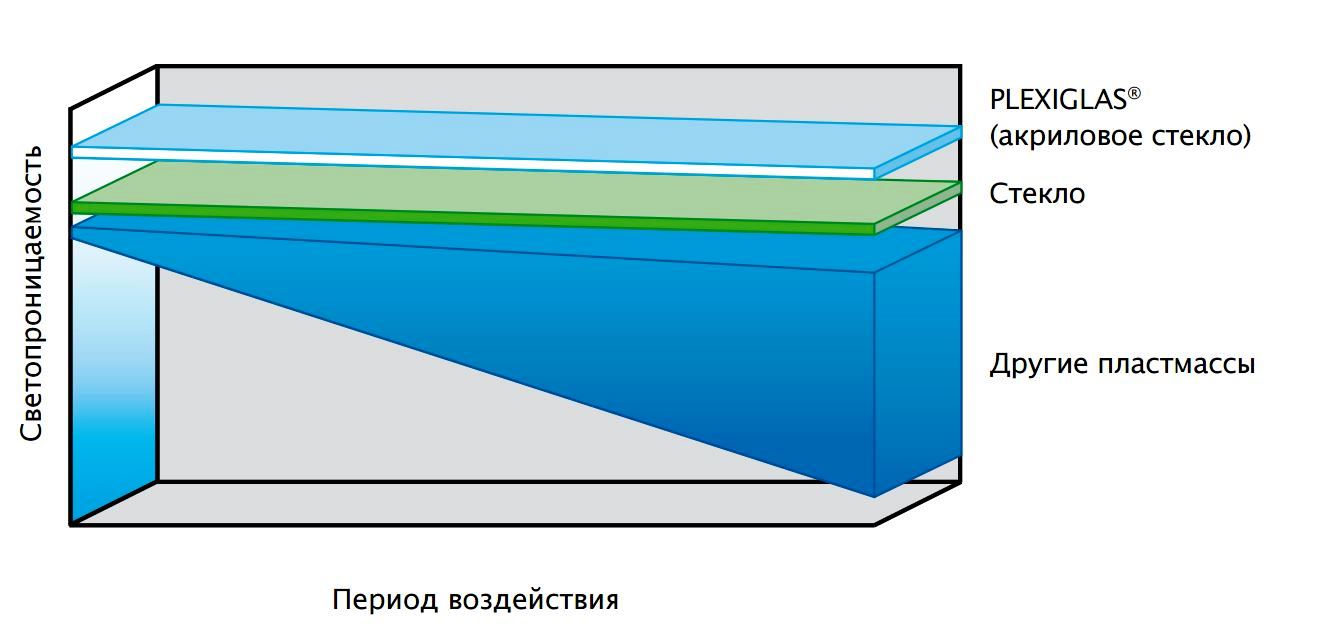

На графике можно проследить динамику изменения светопроницаемости акрила в сравнении с обычным стеклом и другими пластиками. Во-первых, светопроницаемость акрила в исходном состоянии выше. Это самый прозрачный материал из известных на сегодняшний день пластиков. Со временем разница становится более заметной: некачественные материалы начинают темнеть, тускнеть, а светопроницаемость акрила остается на прежнем уровне. Ни один из известных пластиков, кроме акрила, не может пропускать 90% света через тридцать лет эксплуатации под солнцем. Именно поэтому акрилу отдают предпочтение современные дизайнеры и архитекторы при создании своих лучших проектов.

Упоминая о светопропускании, мы говорим о безопасном спектре ультрафиолетовых лучей. Опасную часть спектра солнечного излучения акриловое стекло задерживает. Например, в доме под акриловой крышей или в самолете с акриловыми иллюминаторами люди находятся под надежной зашитой остекления. Для пояснения разберемся в природе ультрафиолетового излучения. Спектр делится на коротковолновое, средневолновое и длинноволновое излучение. Каждый тип излучения оказывает различное воздействие на окружающий мир. Наиболее высокоэнергетическое излучение с короткой длиной волны, поглощаемое озоновым слоем планеты, способно повредить молекулы ДНК. Средневолновое – при длительном воздействии вызывает ожоги кожи и угнетает основные функции организма. Самое безопасное и даже полезное – длинноволновое излучение. До нашей планеты добирается лишь часть опасного средневолнового излучения и весь длинноволновой спектр. Акрил пропускает полезный спектр УФ-излучения, задерживая опасные лучи. В этом заключается очень важное преимущество материала. Остекление дома позволяет сохранить максимум света в помещении, оберегая людей от негативного воздействия ультрафиолета.

Абсолютно заслуженно акрил марки Plexiglas в 2006 году был объявлен товарным знаком века. Этой награды удостаиваются проверенные временем продукты, доказавшие свою надежность и качество на практике. Мы на собственном опыте и на опыте наших заказчиков убедились в его отличных эксплуатационных характеристиках. Мы доверяем акрилу – вы доверяете нам. Результат такого подхода – это всегда качественный, надежный и долговечный продукт, заслуживающий называться лучшим.

Дата создания : 10 НОЯ 2015 Автор «Акрилшик»

Реализованые работы

Держатели для планшетов из оргстекла

Держатели для планшетов из оргстекла эксклюзивно для Крокус Сити Океанариума

Прозрачные щиты для лифтов

Изготовление и монтаж прозрачных щитов для панорамных лифтов в ТРЦ «Европейский»

Плинтус из искусственного камня

Изготовление напольного плинтуса из искусственного камня для ТРЦ «Европейский», г. Москва

Источник

Защита пластика от солнца

Ускоренные испытания полимеров на стойкость к ультрафиолету

Влияние ультрафиолетового излучения на полимерные изделия.

Как известно, под воздействием солнечных лучей происходят изменения внешнего вида и различных свойств продукции промышленных предприятий, изготовленной из полимеров. Полимеры — это активные химические вещества, которые в последнее время приобретают широкую популярность из-за массового потребления пластмассовых изделий. С каждым годом растут объемы мирового производства полимеров, а изготовленные с их использованием материалы завоевывают новые позиции в бытовой и производственной сферах.

Разрушительное влияние ультрафиолета происходит за счет уничтожения связей между атомами в полимерах под воздействием лучей этого спектра. Последствия такого неблагоприятного воздействия можно наблюдать визуально. Они могут выражаться:

- в ухудшении механических свойств и прочности пластмассового изделия;

- повышении хрупкости;

- выгорании.

Основной видимый эффект от воздействия УФ–излучения на полимерные материалы – появление т.н. «меловых пятен», изменение цвета на поверхности материала и повышение хрупкости участков поверхности. Данный эффект можно часто наблюдать на пластиковых изделиях, постоянно эксплуатируемых вне помещений: сиденьях на стадионах, садовой мебели, тепличной пленке, оконных рамах и т.д.

Для изделий, эксплуатируемых на космических аппаратах предъявляют повышенные требования, что требует применения таких материалов как FEP.

Отмеченные выше эффекты от воздействия УФ-излучения редко проникают в структуру глубже 0.5 мм. Тем не менее, деградация материала на поверхности при наличии нагрузки может приводить к разрушению изделия в целом.

Многие полимеры в чистом виде не поглощают УФ-излучение. В то же время, наличие в их составе катализаторов и прочих загрязнений, служащих рецепторами, может приводить к деградации материала. Причем для начала процесса деградации требуются ничтожные доли загрязнителей, например, миллиардная доля натрия в составе поликарбоната ведет к нестабильности цвета. В присутствии кислорода свободные радикалы формируют гидроперекись кислорода, которая ломает двойные связи в молекулярной цепочке, что делает материал хрупким. Данный процесс часто называют фотоокислением. Однако даже при отсутствии водорода все равно происходит деградация материала вследствие связанных процессов, что особенно характерно для элементов космических аппаратов.

Среди полимеров, обладающих в немодифицированном виде неудовлетворительной стойкостью к УФ-излучению можно отметить POM, PC, ABS и PA6/6.

PET, PP, HDPE, PA12, PA11, PA6, PES, PPO, PBT считаются достаточно стойкими к УФ-излучению, как и комбинация PC/ABS.

Хорошей стойкостью к УФ-излучению обладают PTFE, PVDF, FEP и PEEK.

Великолепной стойкостью к УФ-излучению обладают PI и PEI.

Классический способ проведения испытаний.

Существуют требования технических условий и методический регламент на проведение испытаний по воздействию ультрафиолетовых излучений.

Согласно алгоритму методики, вначале выполняется внешний осмотр исследуемых предметов, измерение тех или иных контролируемых параметров. Подвергшийся воздействию образец по завершении испытания сравнивается с выбранным в начале испытания эталонным образцом. В методике оговариваются характеристики светового потока, которым облучают образец в специальной камере. Эти характеристики должны быть приближены к характеристикам солнечного светового потока, под воздействием которого будут находиться исследуемые изделия в ходе своей эксплуатации. Важно при этом учитывать:

• интенсивность и длительность процесса;

• соответствующий эксплуатационным реалиям угол облучения;

• цикличность или непрерывность воздействия и пр.

Необходимо различать испытания продукции в базовых условиях от испытаний на воздействие ультрафиолета в случаях, когда на продукцию воздействует полный комплекс вредных атмосферных факторов.

Базовыми в данном случае считаются условия, когда происходит интенсивное на уровне 1,8-2,0 мкал/см2 *мин облучение лучами с длиной волны в диапазоне 2,9-40,0 тысяч. В испытательной камере температура при замере в тени должна быть 60-градусной с возможным отклонением в ту или другую сторону на 2 градуса.

Важным параметром процедуры является длительность облучения. Для ее определения нужно разделить срок службы исследуемого продукта на значение К (для тропиков К=12, умеренного климата К=8).

Когда на продукцию воздействует полный комплекс вредных атмосферных факторов облучение ультрафиолетом при непрерывной процедуре выполняется в течение 5 суток, при циклической — 5 циклов.

Камеры как испытательное оборудование бывают двух видов: в одной имитируется жаркий с малой влажностью климат. В другой — все прочие. Облучение осуществляется с применением ламп ПРК или НГ (ртутно-кварцевые). Задействуемые в процедуре ртутные лампы из кварцевого стекла могут быть разного давления: низкого, среднего (1,0-3,0 атм.) и высокого. Световой поток может регулироваться, в рабочем процессе предусмотрены защитные устройства, потребность убрать искажающие чистоту эксперимента видимые лучи решается использованием специальных светофильтров.

Ускоренный способ проведения испытаний.

Многие полимеры, используемые в товарах широкого потребления, деградируют под действием УФ-света. Проблема проявляется в исчезновении цвета, потускнении поверхности, растрескивании, а иногда и полном разрушении самого изделия. Скорость разрушения (УФ-старение) возрастает с ростом времени воздействия и интенсивности солнечного света.

К чувствительным полимерам относятся термопластики, такие как полипропилен, полиэтилен, полиметилметакрилат (органическое стекло), а также специальные волокна, например, арамидное волокно. Поглощение ультрафиолета приводит к разрушению полимерной цепи и потере прочности в ряде точек структуры.

Электромагнитный спектр ультрафиолетового излучения может быть по-разному поделен на подгруппы. Стандарт ISO по определению солнечного излучения (ISO-DIS-21348) даёт следующие определения:

| Наименование | Длина волны, нм | Частота, ПГц | Количество энергии на фотон, эВ | Аббревиатура |

| Ближний | 400-300 | 0,75-1 | 3,10-4,13 | NUV |

| Ультрафиолет А, длинноволновой диапазон | 400-315 | 0,75-0,952 | 3,10-3,94 | UVA |

| Средний | 300-200 | 1-1,5 | 4,13-6,20 | MUV |

| Ультрафиолет B, средневолновой | 315-280 | 0,952-1,07 | 3,94-4,43 | UVB |

| Дальний | 200-122 | 1,5-2,46 | 6,20-10,2 | FUV |

| Ультрафиолет С, коротковолновой | 280-100 | 1,07-3 | 4,43-12,4 | UVC |

| Экстремальный | 121-10 | 2,48-30 | 10,2-124 | EUV, XUV |

Ближний УФ диапазон часто называют «чёрным светом», так как он не распознаётся человеческим глазом, но при отражении от некоторых материалов спектр переходит в область видимого излучения вследствие явления фотолюминесценции. Но при относительно высоких яркостях, например, от диодов, глаз замечает фиолетовый свет, если излучение захватывает границу видимого света 400 нм.

Для дальнего и экстремального диапазона часто используется термин «вакуумный» (VUV), в виду того, что волны этого диапазона сильно поглощаются атмосферой Земли.

Для ускоренного способа выявления деградации пластиков можно использовать жесткое излучение UVC диапазона. На малозащищённых пластиках изменение цвета и повышение хрупкости можно заметить в самом начале теста, что позволит выявить этот фактор за предельно короткое время. Можно использовать люминесцентные ламы UVC диапазона, либо более мощные светодиодные решения.

Испытания полимеров необходимы для того, чтобы сделать выводы о необходимости внесения изменений в химический состав веществ. Так, для того чтобы полимерный материал приобрел устойчивость к УФ-излучению, в него добавляют специальные адсорберы. За счет поглощающей способности вещества активизируется защитный слой.

Устойчивость и прочность межатомных связей также можно повысить путем введения стабилизаторов.

Источник